製品から危害を除去するHACCPは、12手順7原則になる。

12手順の1〜5までが準備段階で、そのあと手順6から12までが、原則1から7までになる。

この順に解説していく。

「HACCP」の12手順7原則 「手順1〜3」

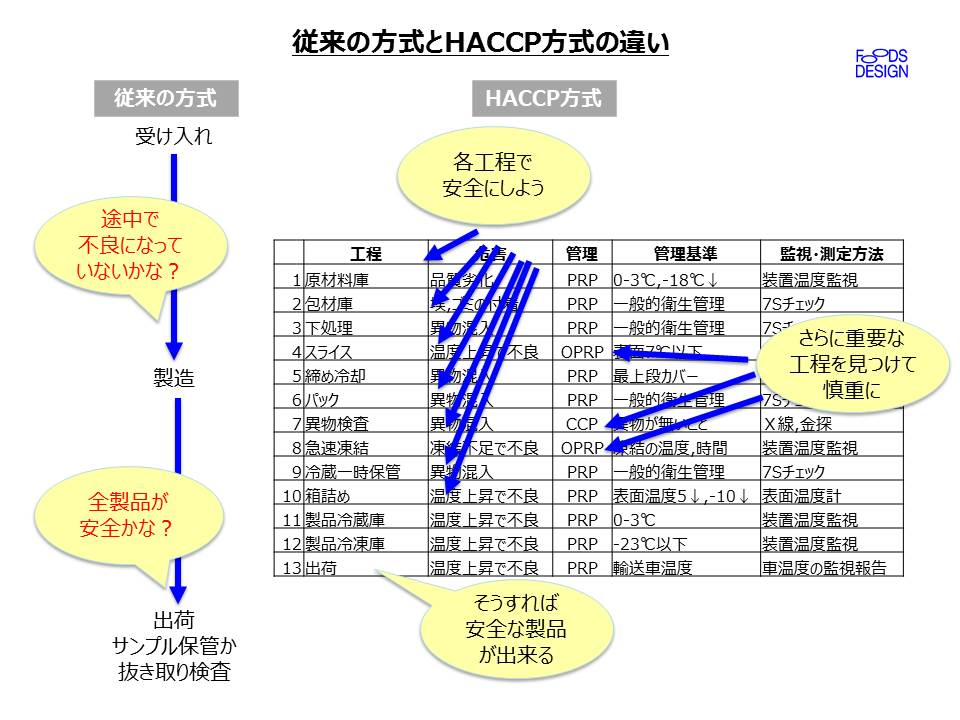

まず、従来の方式とHACCP方式の違いだ。

従来の方式は、原材料を受け入れてから製造し、製品にしてから出荷する。これだと、サンプルを検査したり保管する方法で安全確認をするが、サンプルが問題ないからといって、すべての製品が安全だとはならない。

いわば、工場全体で「安全にしよう」というスローガンでやっていることになる。

これに対してHACCP方式は、工程を一つずつばらばらにし、それぞれの工程で、どのような危害や問題があるかを分析し、その対策を取る方法だ。工程ごとに安全対策を取るのだ。

この表で、従来方式は工程とすれば一つだが、HACCP方式では13工程になる。単純な考え方だが従来から比べて13倍安全対策をしていることになる。

かと言って、仕事は13倍にならない。むしろ工程ごとに安全対策を集中して行うことが出来る。

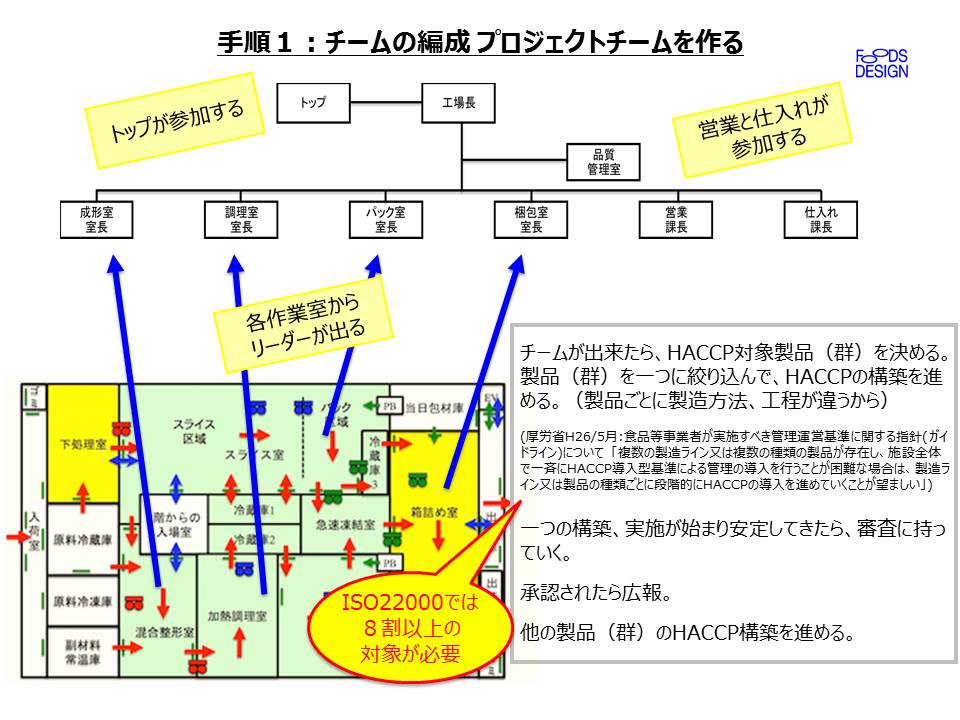

手順1はチームの編成。

チームは必ず工場の各作業室からリーダーが出るようにする。こうすることで、順次進めていく衛生管理が現場に活きて効果が上がっていく。

チームができたら、HACCP対象製品(群)を決める。一般衛生管理は人も含めた工場全体だが、HACCPは製造工程別に行う。製造製品ごとに違うので、HACCP対象を決めるのだ。

HACCP導入型基準では、一つの製品(群)をまずは対象にする。例えば、工場紹介をしたネギなら、カットねぎを対象にしてHACCPを構築する。そして運営が始まったら窓口となる保健所に持って行き見てもらう。オーケーになったらHACCPの運営をしていることになる。そしたら次に乾燥ねぎ、そしてドレッシング、といったように進めていく。

まずは一つ、そしてオーケーになったら他の製品(群)に順次拡大していくことになる。

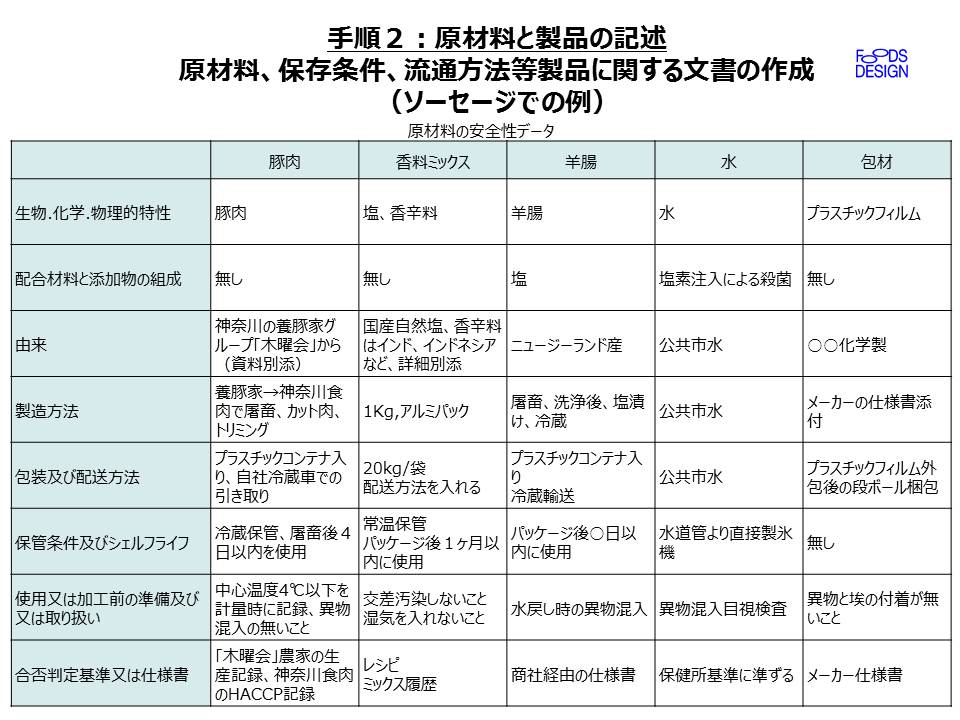

手順2と3は一緒に出来る。原材料と製品の記述だ。手造りの小型ソーセージ工場の例で述べる。

原材料と製品の情報項目はISO22000のものだが、どのような認証でも基本的に同じだ。

原材料の情報の整理中に、今まで安全管理で行っていなかったことが出てくることが多いだろう。例えば表の中で「使用又は加工前の準備及び又は取り扱い」とあるが、考えてみれば温度や豚毛などの異物付着がないかどうかを短時間で見ることができるのだから、やったほうがいいことになる。こういったことが出てくるだけで、安全になる。

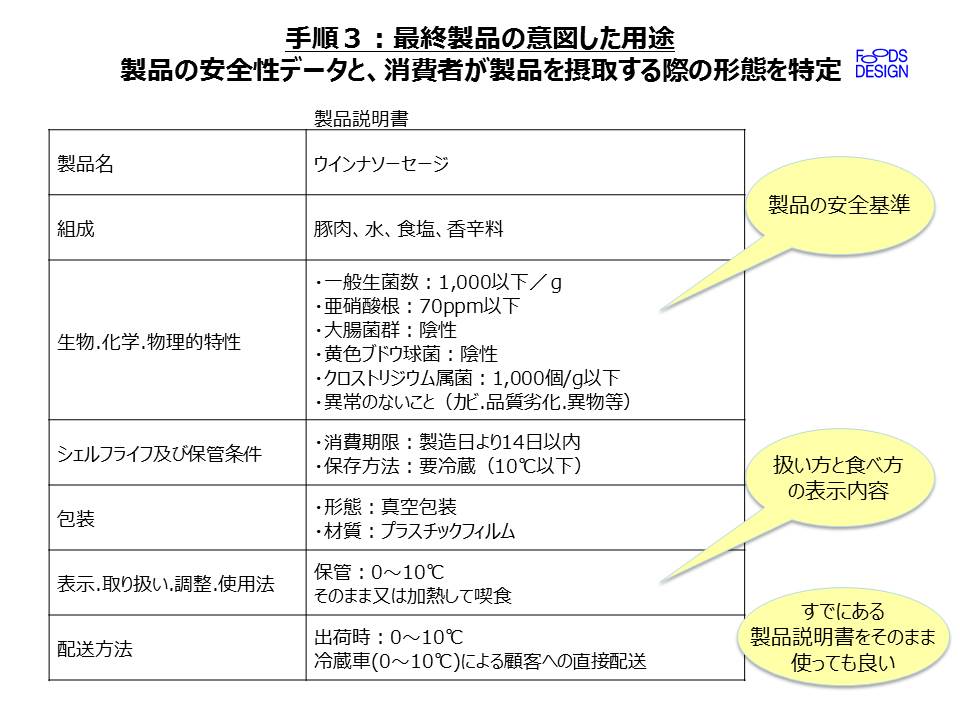

最終製品の意図した用途で重要なのは、製品の安全基準になる。

ソーセージではこの6項目になるが、食品ごとについては厚生労働省に資料がある。

この中に無い食品については自主的に決めるが、そのための検証は必要だ。

この製品情報については、工場を運営しているならすでにあるはずなので、それをそのまま使ってよい。その中にこの安全基準が入っていない場合は、入れること。

一般衛生管理とHACCPに関する文書(書類)は、半分以上はすでに工場にはあるものだ。製造のレシピは必ずあるし、温度のチェックも多くはしているはずだ。それをそのまま使えばいい。

「シェルフライフ及び保管条件」と「表示.取り扱い.調整.使用法」は製品のラベル情報になる。

シリーズ「HACCPを知る」のその他のコラムはこちら

当該コンテンツは、担当コンサルタントの分析・調査に基づき作成されております。

公開日