(公益財団法人日本生産性本部 統括本部国際協力部 越後 比佐代)

カイゼンを実践する主な手法には「5S」と「ムダ取り」があります。前回5Sのお話しましたので、今回は「ムダ取り」についてお話したいと思います。

ムダ取りとは?

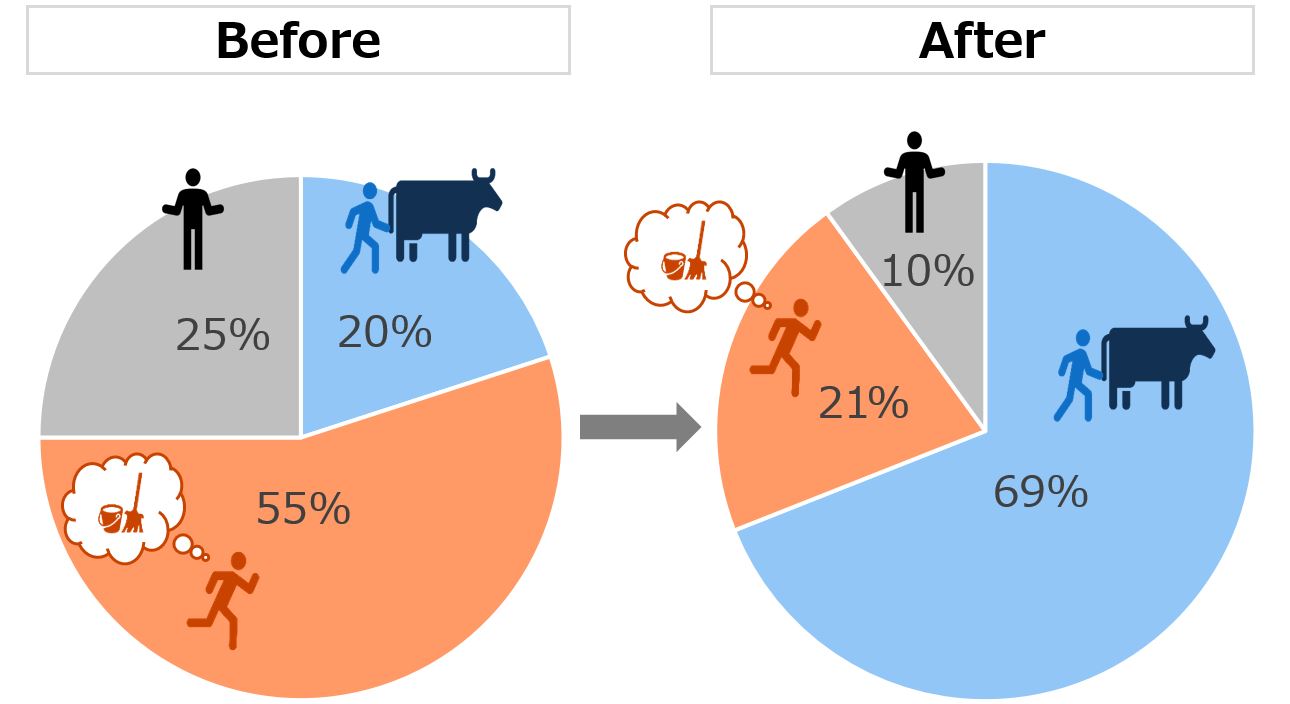

働き方改革を推進しながら収益性、生産性を高めるために、徹底的な業務効率化が必要不可欠です。そのためには、付加価値を生まないムダを徹底的に排除しなければなりません。“価値を生み出していない仕事”をできるだけ減らし、”価値を生み出す仕事”の時間をできるだけ増やすことです。一言でいえば、ムダを減らし、本来やるべき仕事の比率を増やしていくことです。

7つのムダ

付加価値を生まないムダは「7つのムダ」と定義しています 。ムダの徹底的な排除によるコスト低減の達成に向け、「現場に潜む7つのムダ」を見つける目を常に持ち、カイゼンすることが非常に大切です。

「7つのムダ」は、①加工のムダ、②在庫のムダ、③造りすぎのムダ、④手待ちのムダ、⑤動作のムダ、⑥運搬のムダ、⑦不良・手直しのムダの7つの総称です。それぞれのムダについて詳細を解説します。

① 加工のムダ

加工とは、酪農業でいうと搾乳、餌づくり等のことを指します。加工のムダとは、標準作業が決まっていないことによる必要以上の仕上げ作業や、本来不要な検査等が該当します。「従来からのやり方だから」と言って作業や工程の必要性を検討しない状態を放置せず、「本来必要の無い工程や作業が無いか」という視点でムダを探すことがポイントです。

② 在庫のムダ

在庫は、材料、副資材商品など全てが対象となります。酪農においては、飼料や薬品などが当てはまります。これら全ての在庫にはそこに存在する理由(目的)が必要であり、「なぜ今そこに置いてあるのか」を説明できない在庫は、全てムダな在庫と判断します。なお、「在庫が存在することで、管理がずさんになるなどの問題が隠れてしまう」ことがあり、最も注意しなければならない点です。

③ 造りすぎのムダ

造りすぎのムダは、「7つのムダの中でも一番悪い」と言われるムダであり、絶対に削減しなければなりません。造りすぎは、生産スピードの設定や管理面の甘さから発生します。造りすぎのムダが”最悪のムダ”と言われる理由は、造りすぎが他のムダ(在庫のムダ・動作のムダ・運搬のムダ等)も誘発するためです。さらに、造りすぎている間は従業員が忙しく動き続け、実際には必要のない物を造ることを止めれば従業員の手は空き「手待ちのムダ」を顕在化できます。

④ 手待ちのムダ

手待ちのムダとは、作業が無く、人や機械の手が待ち状態のことを言います。当然、手待ちは付加価値を生みません。気を付けたいことは、手待ちは作業者が作業スピードを調整する(意図的にスピードを遅くする)ことでムダが隠れてしまう点です。

⑤ 動作のムダ

動作のムダは、探す、しゃがむ、持ち替える、調べる等の人の動きの中で付加価値を生んでいない不要な動きのことを言います。標準作業が誰でも同じように出来るようになっていない場合や訓練不足等で発生します。常日頃から動作を観察し、付加価値を生んでいない動きがないか探していると、必ず動作の中にムダが存在していることに気付くはずです。

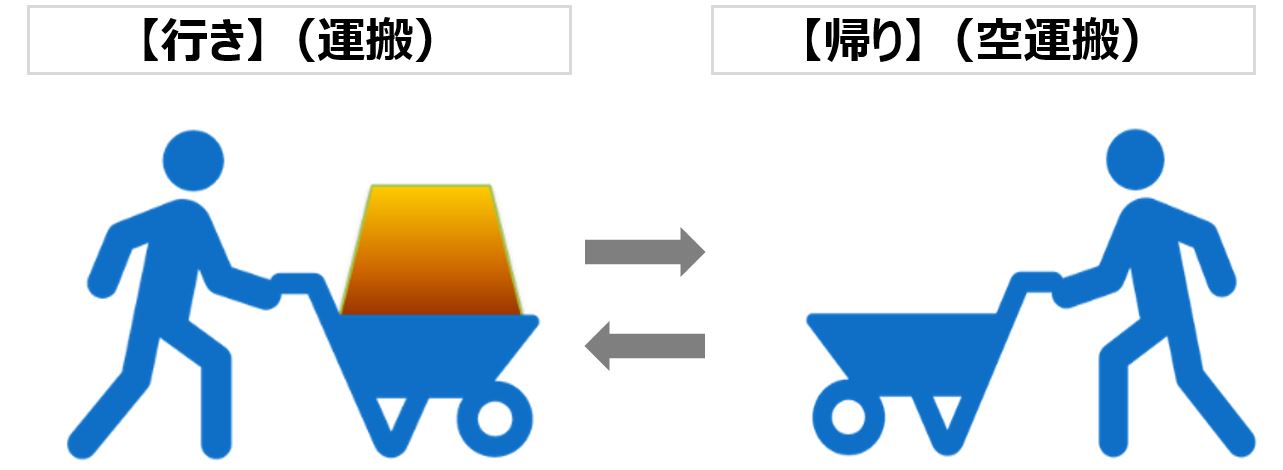

⑥ 運搬のムダ

運搬のムダとは、必要以上の物の移動、仮置き、積み替え等のことを言います。工程のバランスが崩れていることや、物の流れが決まっていない等のことから発生します。特に、造りすぎのムダが原因で生じる運搬のムダに要注意です。

ロータリーパーラーでの搾乳作業時に、牛が入場していないで回転している場合も「空移動」となります。

品物を何も運ばずに移動し、何も策を講じないと、運搬と同距離の空運搬が発生してしまいます。

⑦ 不良・手直しのムダ

不良・手直しのムダとは、不良品を廃棄、手直し、造り直しすることを言います。品質管理の甘さから発生します。また、作業者が標準作業を守らないことや、標準作業が決まっていないことから発生します。

このように、付加価値作業をしっかり定義し、それ以外の作業を一旦ムダと認識し、見つけたムダを取り除いていくことが重要です。

シリーズ『カイゼンによる働き方改革と生産性向上』のその他のコラムはこちら

日本生産性本部 業務改善セミナー

労働力人口が減少し、人手不足は今後も解消されないため、労働生産性の向上とそのための業務改善・効率化は急務となっています。日本生産性本部は、具体的な事例を通じて業務改善の進め方を学ぶプログラムを提供しています。詳しくは、こちらのホームページをご覧ください。

当該コンテンツは、公益財団法人日本生産性本部の分析・調査に基づき作成されています。

公開日